ବାୟୋମାସ୍ ଏବଂ ସାର ପେଲେଟ୍ ମିଲ୍ ରିଙ୍ଗ ଡାଏ

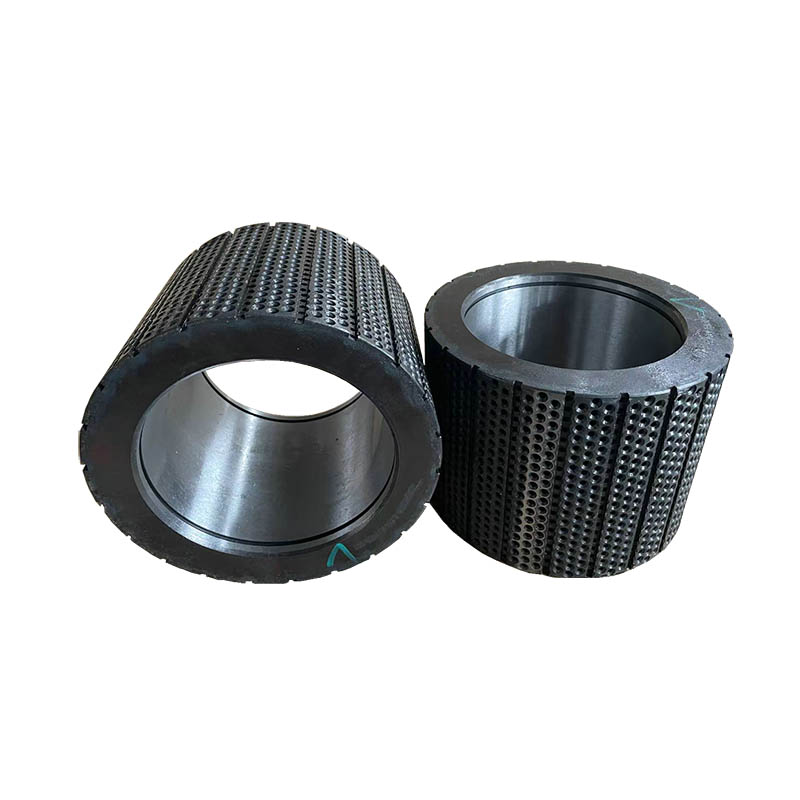

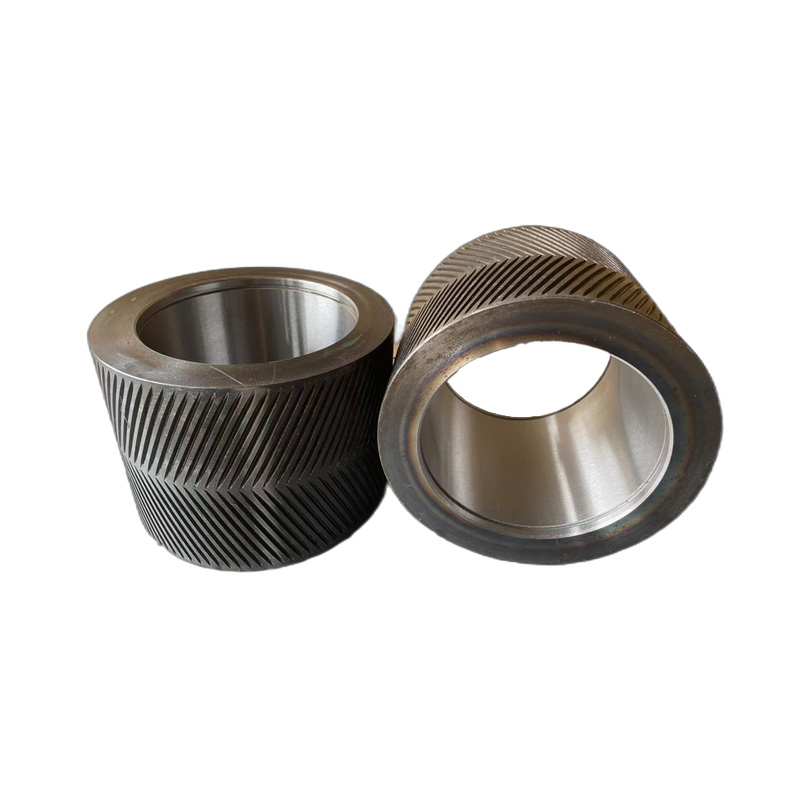

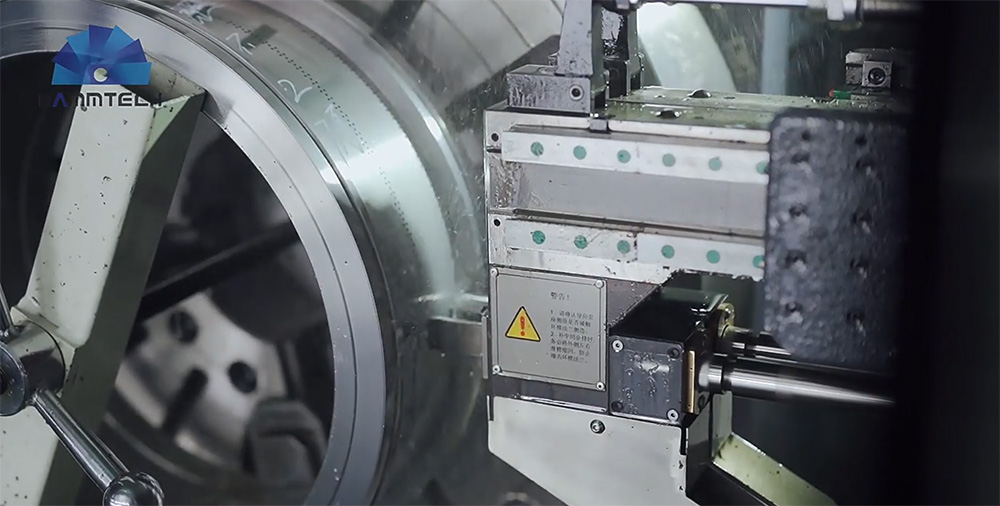

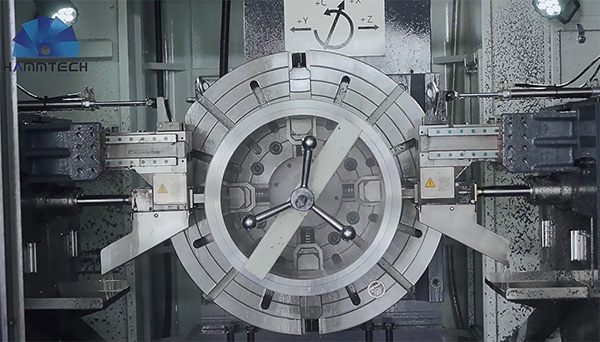

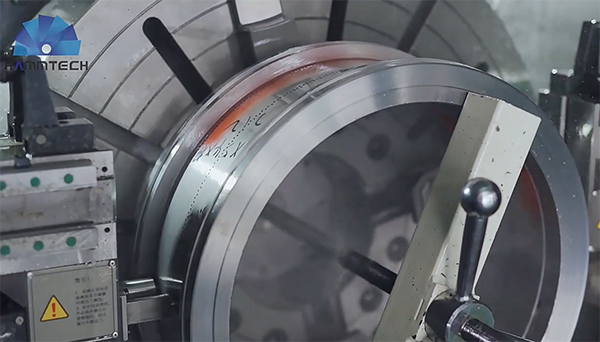

ଆମର ବାୟୋମାସ ଏବଂ ସାର ପେଲେଟ୍ ମିଲ୍ ରିଙ୍ଗ ଡାଇଜ୍ ଉଚ୍ଚମାନର ମିଶ୍ରଧାତୁ ଇସ୍ପାତ କିମ୍ବା ଉଚ୍ଚ-କ୍ରୋମିୟମ୍ ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ରେ ତିଆରି। ଏଗୁଡ଼ିକୁ ଫୋରଜିଂ, ଟର୍ନିଂ, ଡ୍ରିଲିଂ, ଗ୍ରାଇଣ୍ଡିଂ, ତାପ ଚିକିତ୍ସା ଏବଂ ଅନ୍ୟାନ୍ୟ ପ୍ରକ୍ରିୟା ଦ୍ୱାରା ପ୍ରକ୍ରିୟାକରଣ କରାଯାଏ। କଠୋର ଉତ୍ପାଦନ ପରିଚାଳନା ଏବଂ ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ ବ୍ୟବସ୍ଥା ମାଧ୍ୟମରେ, ନିର୍ମିତ ରିଙ୍ଗ ଡାଇଜ୍ର କଠୋରତା, ଡାଇ ହୋଲ୍ ସମାନତା ଏବଂ ଡାଇ ହୋଲ୍ ଫିନିସ୍ ଉଚ୍ଚମାନର। ଆମେ କେବଳ ରିଙ୍ଗ ଡାଇର ସେବା ଜୀବନକୁ ଉନ୍ନତ କରୁନାହୁଁ, ବରଂ ଏକ୍ସଟ୍ରୁଡେଡ୍ ପେଲେଟ୍ଗୁଡ଼ିକର ଦୃଶ୍ୟ ଏବଂ ଗଠନକୁ ମଧ୍ୟ ଉନ୍ନତ କରୁ, ଯାହା ଫଳରେ ଏକ ମସୃଣ ପୃଷ୍ଠ, ସମାନ ପେଲେଟ୍ ଏବଂ ଏକ ଛୋଟ ଫିଡ୍ କ୍ରସିଂ ହାର ସୃଷ୍ଟି ହୁଏ।

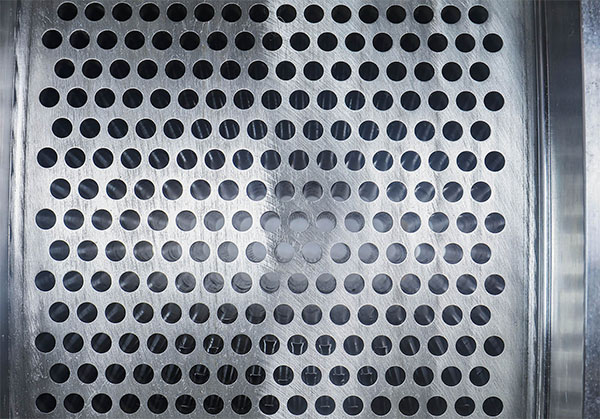

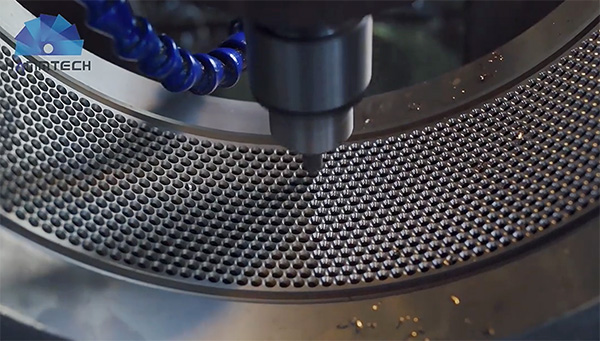

ଡାଏ ହୋଲ୍ଗୁଡ଼ିକର ମେସିନିଂରେ ଉନ୍ନତ ଜର୍ମାନ ବନ୍ଧୁକ ଡ୍ରିଲିଂ ଉପକରଣ, ଉପକରଣ ଏବଂ ଡ୍ରିଲିଂ ସଫ୍ଟୱେର୍ ବ୍ୟବହୃତ ହୁଏ।

ଡାଏ ହୋଲ୍ ଗୁଡ଼ିକୁ ଉଚ୍ଚ ସଠିକତା ସହିତ ରଖାଯାଇଛି।

ଉଚ୍ଚ ଘୂର୍ଣ୍ଣନ ଗତି, ଆମଦାନୀ ହୋଇଥିବା ଉପକରଣ ଏବଂ ଥଣ୍ଡାକାରୀ ଡ୍ରିଲିଂ ପାଇଁ ଆବଶ୍ୟକୀୟ ପ୍ରକ୍ରିୟା ସର୍ତ୍ତାବଳୀ ସୁନିଶ୍ଚିତ କରେ।

ପ୍ରକ୍ରିୟାକୃତ ଡାଏ ହୋଲର ଖରସତା କମ୍, ଯାହା ପେଲେଟାଇଜିଂ ଆଉଟପୁଟ୍ ଏବଂ ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରେ।

ଡାଇଗୁଡ଼ିକର ଗୁଣବତ୍ତା ଏବଂ ସେବା ଜୀବନ ସୁନିଶ୍ଚିତ।

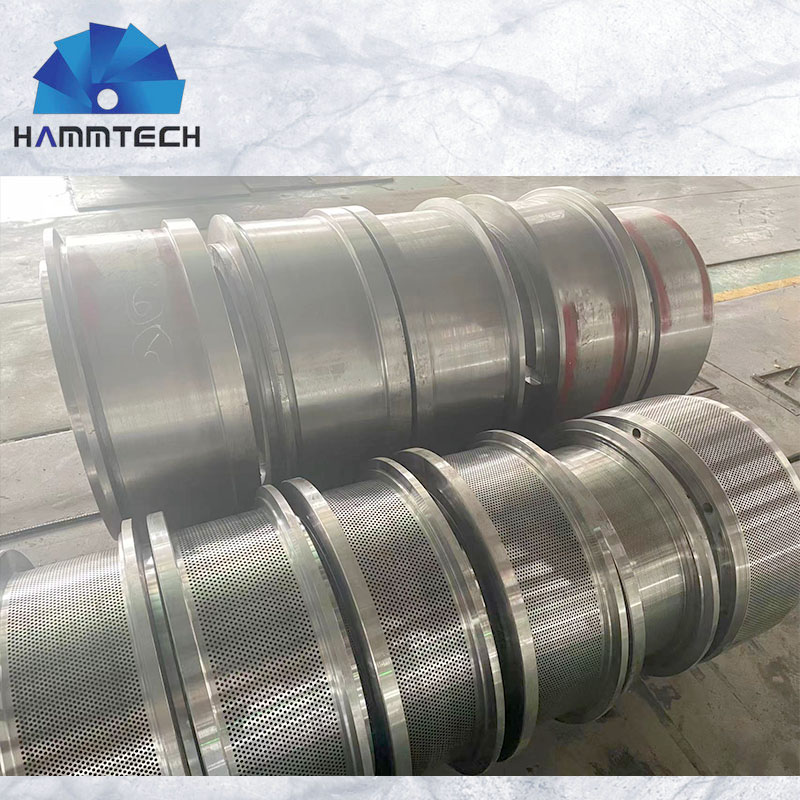

କଞ୍ଚାମାଲ ଫର୍ଜିଂ -କଷ୍ଟକର ମୋଡ଼ —ଅଧା ସମାପ୍ତ ମୋଡ଼ି -ଗାତ ଖୋଳିବା —ଭିତର ବୋର୍ ଗ୍ରାଇଣ୍ଡିଂ

ଟ୍ରିଡେଡ୍ ଗାତ —କୀୱେ ମିଲିଂ —ଗରମ ଚିକିତ୍ସା -ମୋଡ଼ିବା ସମାପ୍ତ କରନ୍ତୁ —ପ୍ୟାକେଜିଂ ଏବଂ ଡେଲିଭରି

ରିଙ୍ଗ ଡାଏର ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ଯାଞ୍ଚ କିପରି କରିବେ?

ଉ. ରୋଲରଗୁଡ଼ିକୁ ସଠିକ୍ ଭାବରେ ସଜାଡ଼ିବା ଉଚିତ, ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ରୋଲରଗୁଡ଼ିକ ସହିତ ସମ୍ପର୍କ ଦ୍ୱାରା କିମ୍ବା ଟ୍ରାମ୍ପ ଧାତୁ ଫଳରେ ଗାତ ଇନଲେଟ୍ କ୍ଷତିଗ୍ରସ୍ତ ନହୁଏ।

B. ସାମଗ୍ରୀ ସମଗ୍ର କାର୍ଯ୍ୟକ୍ଷେତ୍ରରେ ସମାନ ଭାବରେ ବଣ୍ଟନ କରାଯିବା ଉଚିତ।

ଗ. ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ସମସ୍ତ ଗାତ ସମାନ ଭାବରେ କାମ କରୁଛି, ଆବଶ୍ୟକ ହେଲେ ବନ୍ଦ ଥିବା ଗାତଗୁଡ଼ିକୁ ଖୋଲି ଦେଉଛି।

ଘ. ଡାଇ ପରିବର୍ତ୍ତନ କରିବା ସମୟରେ, ଡାଇ ସିଟିଂ ପୃଷ୍ଠ ଏବଂ କଲର, କ୍ଲାମ୍ପ କିମ୍ବା ୱେୟାର ରିଙ୍ଗ ସମେତ ଫିକ୍ସିଂ ସିଷ୍ଟମର ଅବସ୍ଥାକୁ ସାବଧାନତାର ସହ ଯାଞ୍ଚ କରନ୍ତୁ।